燃料電池の実用化に何が必要か

燃料電池は、19世紀に考案された開発史の長い発電方法であるが、火力発電が発電方式の主流になったため、今日に至るまで、その実用化の範囲は極めて限定的である。脱炭素化と水素エコノミーが喧伝される今日、水素による発電方法として再び注目を集めているが、現在よりも実用化されるようになるには、燃料電池そのものの改良だけでなく、その燃料の貯蔵方法や運搬方法、さらには燃料の製造方法にイノベーションが必要である。[1]

1. 燃料電池はどれが有望か

燃料電池は、いったん力学的エネルギーに変換してから発電する火力発電とは異なり、燃料の化学エネルギーから直接電力を取り出す発電機である。どのタイプの燃料電池が普及するかは、現時点ではまだわからない。伝統的に、燃料電池は、電解質の種類によって、リン酸形、溶融炭酸塩形、固体酸化物形、固体高分子形、アルカリ電解質の五つに分類されるので、この分類にしたがって、各種の燃料電池の長所と短所を確認しつつ、有力候補を探ってみたい。

1.1. リン酸形燃料電池(PAFC)

電解質としてリン酸水溶液を用いるので、こう呼ばれる。William Robert Grove 卿が、1843年に世界で初めて試作した燃料電池は、これに近かった。上の図にあるように、燃料極から水素イオンが電解質を移動し、電子が電線を通ることで、電気が流れ、空気極で、水素イオンと電子と酸素が結合して、水となる。最も早く実用化・商用化され、第一世代の燃料電池と呼ばれることがある。

- 長所

- コージェネでエネルギー効率は80%に達する。

- 動作温度は200℃程度で比較的低温。

- 実用の実績があり信用度が高い。

- 短所

- 触媒に白金が必要。

- 発電効率(HHV)は35-42%で高くはない。

- 他の燃料電池と比べると出力が弱い。

- 電解質が液体なので漏れる心配がある。

代表的なメーカーは東芝燃料電池システムだったが、「家庭用燃料電池は、日本国内では1kW級のPEFC(固体高分子)形燃料電池が主流になる[3]」という認識で、既にリン酸形燃料電池の開発から撤退している。安いわけでも高性能なわけでもないので、あまり将来性はないようだ。

1.2. 溶融炭酸塩形燃料電池(MCFC)

炭酸カリウムなどの炭酸塩を、高温で溶融した状態で電解質として用いるのでこう呼ばれる。天然ガスや石炭ガスを燃料として用いる。図を見てわかるように、水素イオンではなくて、炭酸イオンが電荷担体として用いられている。ボトミングサイクルによる熱回収のおかげで、発電効率が高い。

- 長所

- 発電効率(HHV)は45-60%と高い。

- 高温で作動するため、燃料の内部改質が可能。

- 一酸化炭素による被毒劣化の心配がなく、逆に燃料として使うことができる。

- 高価な触媒が不要。

- 不純なガスを燃料として使用可能。

- 構成材料が金属であるため、大型化・量産化・低コスト化が可能。

- 短所

- 小型化が困難。

- 電解液の腐食性が強いため、電池構成材の耐久性が課題。

- 電解質が液体なので漏れる危険性がある。

溶融炭酸塩形燃料電池は、大型化が可能で、燃料ガスの腐食に強いことから、不純物質をたくさん含む石炭や廃棄物をガス化して燃料にするのに向いているということで、新エネルギー・産業技術総合開発機構(NEDO)が、中部電力や石川播磨重工業とともに、平成14年度から16年度にかけて実証実験を実施した。中部電力は、2010年以降は、老朽化した火力発電所の代替として建設されるそうだ。

1.3. 固体酸化物形燃料電池(SOFC)

電解質として酸化物イオンの透過性が高いセラミックスを用いているところから、こう呼ばれる。図を見てもわかるように、この燃料電池は、酸化物イオンを電解質に透過させ、水素と反応させることで、電子を導線内に通らせ、発電している。熱でガスタービンを回し、発電効率を上げられる。

- 長所

- 発電効率(HHV)は45-65%と高い。

- 高温で作動するため、燃料の内部改質が可能。

- 一酸化炭素による被毒劣化の心配がなく、逆に燃料として使える。

- 高価な触媒が不要。

- 不純なガスを燃料として使用可能。

- 作動温度を下げて小型化することもできる。

- 短所

- 起動に時間がかかる。

- セラミックスは割れやすい。

- 高温ゆえの耐久性が課題。

溶融炭酸塩形燃料電池が持つ高温型燃料電池の長所を持ちつつ、かつ小型化が可能であるため、固体酸化物形燃料電池は、近年注目を浴びている。2005年10月6日に、TOTO(東陶機器)は、熱応力に強い円筒形をセル形状に採用し、室温から最短5分で起動することが可能で、作動温度が500度と低い、小型の固体酸化物型燃料電池を開発した。Mesoscopic Devices 社は、TOTO製のセルを採用した250Wのポータブル電源を2007年にも発売すると発表している。

固体酸化物形燃料電池は、ステイショナリ(定置型)として有望であるが、モバイル(可搬型)として使うには、克復しなければならない技術的課題がたくさんある。自動車の動力源にしようにも、セラミックスは衝動に弱いし、起動時間が5分もかかるのでは話にならない。衝撃吸収装置や蓄電部分を作れば、問題は解決するが、その分サイズとコストは大きくなる。

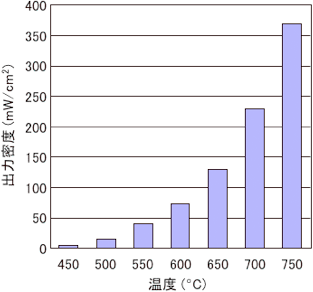

また体に密着して使う携帯機器に、作動温度が500度に達する燃料電池を使うのは危険である。もっと下げることもできるのだろうが、温度を下げれば下げるほど出力密度が落ちるので、固体酸化物形燃料電池の魅力は落ちる。以下のグラフは、産業技術総合研究所が開発した2006年現在で最新の燃料電池の温度と出力密度の関係を表したものである。「世界最高レベルの発電性能」を発揮しようとするならば、700度ぐらいは必要であるそうだ。

モバイル用としては、やはり今のところ、固体高分子形燃料電池が有力である。

1.4. 固体高分子形燃料電池(PEFC)

イオン伝導性を有する高分子膜を電解質として用いるのでこう呼ばれる。英語の表記に忠実に訳せば、「高分子電解質形燃料電池」ということになるのだろうが、日本では、電解質が液体ではなくて固体であることを強調する名称が使われている。プロトン(水素原子)のみを透過するプロトン交換膜(Proton Exchange Membrane)または高分子電解質膜(Polymer Electrolyte Membrane)を使用することから、"PEM Fuel Cells" とも呼ばれる。上掲図に描かれているように、水素イオンが膜(PEM)を通って、空気極で、電子と酸素と結びついて水となり、発電する。

- 長所

- 動作温度は70-90℃程度で低温。

- 起動時間が短い。

- 耐久性がある。

- 小型化が可能である。

- 短所

- 燃料極と空気極の触媒に白金が必要。

- 燃料は純粋でなければならない。

- 発電効率(HHV)は30-40%で高くはない。

- 燃料の内部改質ができない。

固体高分子形燃料電池の最初の実用化は、携帯機器のバッテリーから始まりそうだ[4]。理由は、携帯機器の既存のバッテリーは、電力単価が高く、寿命も短く、電池容量に限界があるから、割高な燃料電池にも勝ち目があるからだ。ただし、携帯機器の電力源とするには、徹底的に小型化しなければならない。そのため、ダイレクト・パッシブ型の燃料電池の開発が進められている。ダイレクトというのは、燃料を改質して水素を取り出し、それから水素イオンを取り出すのではなくて、燃料から直接水素を取り出すということであり、パッシブというのポンプやファンを使わずに、重力や毛細管現象だけで発電セルに燃料や空気を供給するということである。ダイレクト・パッシブ型固体高分子形燃料電池としては、以下の二つが代表的である。

最も早く市場に出るといわれているのが、メタノール燃料電池である。この燃料電池は、メタノールの加水分解で発電する。

- 長所

- ダイレクト・パッシブ型なので、超小型化が可能

- メタノールの価格はエタノールの半分程度

- 短所

- 出力密度が低い

- メタノールは人体に有害

- 途中で生成するホルムアルデヒドも有害

- 途中で生成する一酸化炭素が白金触媒を劣化させる

- メタノールがカソードにクロスオーバーすることがある

- 二酸化炭素を排出する

2005年11月に、ソニーは最大出力密度が従来二倍(100mW/cm2)あるダイレクト・パッシブ型のメタノール燃料電池を発表した。しかし、それでもまだ出力密度は高いとはいえない。メタノールの価格はエタノールの半分程度だが、メタノールはメタンから作っているので、メタンよりも価格が高い。超小型化できるということ以外にあまりメリットはない。

イタリアのActa社は、エタノールから直接かつパッシブに発電する燃料電池“HYPERMEC”を開発している。他の固体高分子形燃料電池とは異なり、水素イオンが陽イオン膜を通って空気極へ行くのではなくて、水酸化物イオンが陰イオン交換膜を通って燃料極に行く(この点で、次に述べるアルカリ電解質形燃料電池に近い)。

- 長所

- ダイレクト・パッシブ型ゆえ、超小型化が可能

- エタノールは、サトウキビやトウモロコシなどから作れるので、エネルギー源が再生可能である。

- 酒の主要分ゆえ、飲んでもよいぐらい安全。

- 触媒は、鉄、コバルト、ニッケルで、白金が不要なので安価。

- カーボン・ニュートラル

- 短所

- 出力密度が低い(メタノールレベル)

- 耐久性が低い

出力密度が低いといっても、0.5Vで140mW/cm2 まで出るということだから、小さな携帯機器なら、現状で既に十分だ。また、クロスオーバーを起こすことなく、20mW/cm2で500時間の耐久テストにも成功したとのことである。

エタノールは、ガソリンに混合して使えるので、今後大量に作られるだろう。本田技術研究所と地球環境産業技術研究機構(RITE)は、サトウキビ、トウモロコシの食用に適さない部分からエタノールを製造する技術を開発した。

従来の技術では、主にバイオマスからセルロース類を分離する工程で副次的に生成される醗酵阻害物質が、糖をアルコールに変換する微生物の働きを妨げ、エタノールの収率が極めて低くなる問題があった。今回、RITEが開発した糖をアルコールに変換する微生物であるRITE菌を使い、ホンダのエンジニアリング技術を活用することで、醗酵阻害物質による悪影響を大幅に減少させるプロセス開発に成功。従来のセルロース系バイオエタノール製造プロセスに比べ、アルコール変換の効率を飛躍的に向上させることが可能となった。[5]

今後、サトウキビやトウモロコシは、たんに食料生産のためだけではなく、燃料生産のためにも栽培されるだろう。他にも候補として、エチレングリコールや蟻酸やヒドラジンなどもあるが、将来、どこででも安く簡単に入手できる燃料として、エタノールの方が有望であるように思える

市川勝北海道大学名誉教授が開発した燃料電池で、正式にはリチャージアブル・ダイレクト・ハイドライド燃料電池という。有機ハイドライドから直接水素イオンを取り出す燃料電池で、名前の通り、繰り返して充電できる。その点では蓄電池と似ているが、この燃料電池は、既存の蓄電池よりも充電による劣化が少ない。

- 長所

- 使用済み有機ハイドライドの再利用が容易

- 有機ハイドライドの物性が石油に近いので、石油のための既存インフラが使える

- 短所

- 出力密度が低い

- 有機ハイドライドの水素供給に白金触媒が必要

出力密度は、エタノール燃料電池と同じぐらいで、メタノール燃料電池よりも高いが、純水素を燃料にした時よりは低くなる。にもかかわらず、直接型を開発したのは、携帯機器での採用を狙ったからであろう。しかしながら、有機ハイドライドが、そのメリットを最大限に発揮するのは、自動車の燃料として使われる場合である。携帯機器はもともと石油を直接の燃料にしてはいなかったので、既存インフラがそのまま活用できるというメリットはない。

1.5. アルカリ電解質形燃料電池(AFC)

アルカリ電解液である水酸化カリウムを電極間のセパレータにしみこませているので、こう呼ばれる。最も単純な燃料電池であり、NASAにより、1960年代から、宇宙空間で電気と水を供給するのに使われている。

- 長所

- 電極触媒はニッケル酸化物で安い。

- 比較的低温(室温~260℃)で作動する。

- 構造が簡単で、製造コストが低い。

- 短所

- 燃料である酸素と水素が入手困難である。

- 電解質が液体なので漏れる心配がある。

他の燃料電池と違って、この燃料電池では、空気を酸化剤にすると電解液が二酸化炭素を吸収して劣化する。それゆえ、空気極には、空気ではなくて、酸素を入れなければならない。水を熱化学分解して、水素と酸素を同時に生成するならば、燃料は同時にそろうから、廃熱利用に使えるかもしれない。

ボロハイドライドとは水酸化ホウ素ナトリウム(NaBH4)のことである。天然に存在する安価なホウ砂(Na2B4O7)から二酸化ホウ素ナトリウム(NaBO2)を作り、それを水素化して作る。このボロハイドライドに水を加えると、水素が発生する。

NaBH4+2H2O→4H2+NaBO2

その水素を固体高分子形燃料電池に使ってもかまわないが、ダイレクト型で発電する時には、電解質が水酸化ナトリウム溶液というアルカリ電解液になるので、分類上は、アルカリ電解質形燃料電池になる。

アメリカの Millennium Cell 社や日本のセイコーインスツルが改質型の実用化を目指しているのに対して、アメリカの Medis Technologies 社や元工学院大学教授で、現在水素エネルギー研究所社長の須田精二郎は、直接型の実用化を目指している。

- 長所

- 出力密度と起電圧が高い

- 原料のホウ素が天然に大量にあって安い

- 白金触媒が不要

- 室温で高速に水素を供給

- 小型である

- 二酸化炭素を発生させない

- 短所

- リサイクルが難しい

- 水を加えないと水素を発生しない

- 水酸化ホウ素ナトリウムには腐食性がある

- 水素を加える前は固体で取り扱いが難しい<

水素化ホウ素は、試薬であるために、価格が高いが、原料が豊富であるがゆえに、大量生産すれば、価格を大幅に下げられるだろう。

酸化剤として過酸化水素を用いた場合、ダイレクト・ボロハイドライド燃料電池の出力密度は1.2Vで350mW/cm2になると報告されている。有機ハイドライドの場合、ダイレクト型にすると出力が落ちるが、ボロハイドライドの場合、逆に上がる。それゆえ、ボロハイドライドは、携帯機器向きである。ボロハイドライド燃料電池は、出力密度が高いので、自動車の動力源としても使えそうであるが、常温常圧では固体で、石油との物性が異なるので、有機ハイドライドのように、自動車燃料の既存インフラが使えないのが欠点である。

燃料電池自動車の実用化はまだまだ先の話なので、実用化は、携帯機起用充電器から始められている。Medis Technologies 社が、ダイレクトボロハイドライド燃料電池を“Power Packs”という名称で、携帯電話機用ポータブル充電器として、2006年の夏から販売を開始したところ、毎月20万個のペースで注文が来たとのことだ[6]。

この燃料電池は使い捨てなのだが、発電により生成する二酸化ホウ素ナトリウムは有害だから、環境問題を惹き起こしそうだ。使用済み燃料を冷却することで、二酸化ホウ素ナトリウムを析出させる。ボロハイドライドに戻すには、大きなエネルギー投入が必要で、まだ採算が取れるところまでいっていない。この点、使用済み燃料の再利用が容易な、したがって充電可能な有機ハイドライド燃料電池と比べると、見劣りがする。燃料電池開発の動機の一つは、環境問題の解決であるから、環境汚染を惹き起こすような燃料電池を早急に商品化することは、好ましくない。

1.6. 結論

燃料電池は、開発途上の技術であり、どれが有望であるかは、現時点では断言できない。今のところ、定置型としては、固体酸化物形燃料電池が有望である。固体酸化物形燃料電池の課題は、耐久性を高めることである。

可搬型燃料電池の有力候補は、エタノール燃料電池、有機ハイドライド燃料電池、ボロハイドライド燃料電池である。エタノール燃料電池の課題は、出力を増やすことであり、有機ハイドライド燃料電池の課題は、白金の使用量を減らすことであり、ボロハイドライド燃料電池の課題は、ボロハイドライドのリサイクルである。

現在複数の種類の発電機や電池が使われているように、燃料電池も複数の種類が棲み分けるようになるだろう。用途別に棲み分けるとするならば、エタノール燃料電池は小型の携帯機器に、ボロハイドライド燃料電池は大型の携帯機器に、有機ハイドライド燃料電池は自動車に使われるのではないだろうか。

2. 燃料電池の貯蔵と運搬

燃料電池の燃料である水素は、水素脆化をもたらすので、貯蔵が難しい。また石油のように常温常圧で液体ではないから、気体のままでは、エネルギー密度が低すぎて、自動車のような可動体の燃料にはならない。では、どのようにして燃料電池の燃料を貯蔵し、運搬すればよいのか、現在開発が進められている各種の方法を検討してみよう。

2.1. 圧縮水素ガスボンベ

自動車会社などが最も力を注いでいる水素の貯蔵方法は、水素を高圧化/低温化により体積を圧縮し、容積あたりのエネルギー密度を高める方法である。しかし、高圧圧縮するには、数百気圧が必要で、圧縮のためのコストがかかる上に、危険である。また、高圧に耐える素材を使わなければならないので、それもコストを高める。超低温で冷却して液化しようにも、水素の沸点はマイナス253℃であり、冷却するだけで水素エネルギーの20%が失われてしまう。また、断熱素材を使用しなければならないので、それもコストを高める。液化しても、気化(ボイルオフ)により、1日に1%が減少する。高圧化と低温化の両方で圧縮する方法もあるが、両方の問題を軽減するだけで、本質的な解決にはならない。

三菱商事は、2004年4月に、圧縮コストを引き下げるために、水素を高圧のまま製造するという装置を開発したと発表した[7]。水の電気分解では、18ccの水から22.4リットルの水素と11.2リットルの酸素が生成されるので、電解セルの耐圧を高めれば、この体積膨張を利用して高圧の水素を発生させられる。高圧になるほど電解効率が向上するから、一石二鳥である。三菱商事の高圧縮水素エネルギー発生装置の試作機の水素発生能力は2.5Nm3/h、発生圧力は350気圧であるが、今後は、現在の水素供給ステーションの標準に合わせ、水素発生能力が30Nm3/h、発生圧力400 気圧の商用機を開発するとのことである。

電解効率が向上するといっても、350気圧で、大気圧に比べて8%というから、たいした改善ではない。電気という高級で高価なエネルギーを使うという電気分解が抱えている本質的な問題を解消できるわけではない。また、自動車が事故を起こした時の、高圧ゆえの危険性とか、耐圧素材の高コスト性とかといった問題も解消されないままである。

水素の高圧保存には、水素脆化というもう一つの深刻な問題がある。水素脆化とは、水素と接触する金属材料が、水素を吸収して、脆くなる現象のことである。水素原子は、すべての原子の中で最も小さいので、水素は、イオンの状態で金属の格子内に容易に侵入し、材料の強度を劣化させる。高圧になればなるほど、水素脆化は激しくなる。2005年5月13日に、愛・地球博で、燃料電池バスに水素を充填していた水素ステーションが水素漏れトラブルを起こしたのも、水素脆化が原因である。この水素脆化という短所を長所として活用しようとするのが、次に述べる水素吸蔵合金である。

2.2. 水素吸蔵合金

水素吸蔵合金とは、水素を容易に吸収したり放出したりできるように選ばれた合金のことである。水素吸蔵合金は、水素をある圧力以上に加圧することにより吸蔵し、減圧することにより放出する。吸蔵は発熱反応であり、放出は吸熱反応である。

合金の種類としては、水素吸蔵放出を行合金の結晶を構成する原子の間に、水素が安定な位置を占められる空隙を持ち、かつ水素の出入りを容易にする触媒機能を持ち、素材が豊富かつ安価で、軽くて、水素の出し入れが低温で可能で、水素脆化を比較的起こしにくいものが望ましいが、すべての点で理想的な合金は、まだ見つかっていない。

合金の種類にもよるが、一般的に言って、水素吸蔵合金は、圧縮水素ガスボンベと比べて、容積含有率に優れている。他方で、重量含有率では劣っている。また、動作温度が300℃以上になったり、金属が資源量に乏しく、高価であったりすることが多い。水素脆化に強いといっても、それはあくまでも程度の問題であり、水素を出し入れしているうちに徐々に脆化し、劣化することは避けられない。

2.3. 金属ハイドライド

金属ハイドライドとは、金属と水素をイオン結合させて、水素を貯蔵し、燃料電池で発電する時に、水素を手放すように開発された化合物である。水素吸蔵合金と区別されることもあるが、化学的には区別する理由はないという意見もある。金属ハイドライドの中で、現在最も有望視されているのが、ボロハイドライドである。

前章で、既にダイレクト・ボロハイドライド燃料電池について説明したが、ボロハイドライドを、水素のたんなる貯蔵・運搬手段として使い、それが放出する水素を任意の燃料電池に供給するということも可能である。アメリカの Millennium Cell 社や日本のセイコーインスツルが目指しているのは、こうしたボロハイドライドの使い方である。

以下の図は、ボロハイドライドの生成と水素発生と再生フローを描いたものである。原料となるホウ素は、天然に大量にあって安い。そこから二酸化ホウ素を作り、水素化して水素化ホウ素、すなわちボロハイドライドを作る。ボロハイドライドは、そのままでは空気中の水分と反応してしまうので、アルカリ水溶液に溶かすことにより安定化させる。そして、安定化したボロハイドライドから水素を発生させるには触媒を使う。

セイコーインスツルは、触媒にリンゴ酸(2-ヒドロキシブタン二酸)水溶液を使っている。白金触媒よりもリンゴ酸水溶液の方が反応率も水素発生速度も良いとのことである。こうした安価な触媒で水素を発生させられるところが、ボロハイドライドの長所である。圧力差を利用すれば、ポンプなしで、触媒を供給し、水素を発生させられる。

ボロハイドライドの長所と短所は、ダイレクトボロハイドライド燃料電池の長所と短所と同じである。すなわち、長所としては、出力密度と起電圧が高いこと、原料のホウ素が天然に大量にあって安いこと、白金触媒が不要であること、室温で高速に水素を供給できること、小型であること、二酸化炭素を発生させないことであり、短所は、リサイクルが難しいこと、水を加えないと水素を発生しない(砂漠地帯では大きな問題である)こと、水酸化ホウ素ナトリウムには腐食性があること、水素を加える前は固体で取り扱いが難しいことである。

2.4. 有機ハイドライド

有機ハイドライドは、水素を共有結合により取り込んだ有機化合物のことで、北海道大学名誉教授の市川勝博士が中心となって開発してきた、水素の貯蔵・運搬媒体の有力候補である。

ベンゼン、ナフタレン、トルエンなどの芳香族化合物は、白金触媒のもと、それぞれ、シクロヘキサン、デカリン、メチルシクロヘキサンなどの有機ハイドライドへと化学的に変換され、水素ガスを貯蔵する。有機ハイドライドは、ボロハイドライドとは異なり、水素を放出した後、再び水素を吸蔵し、再利用することが容易にできる。水素の吸蔵も放出も、白金触媒のもと、熱力学的な可逆性において、促進される。

水素化反応は発熱反応で、脱水素化反応は吸熱反応である。燃料電池に水素を提供する時には、250-300℃に加熱しなければならない。固体高分子形燃料電池だと、作動温度はせいぜい100℃だから、別途熱を加えなければならない。これは、有機ハイドライドの短所の一つである。

有機ハイドライトには、様々な種類がある。シクロヘキサンとデカリンが有機ハイドライドとしては有名であるが、シクロヘキサンの原料であるベンゼンは有害であり、デカリンの原料であるナフタレンは常温で固体だから取り扱いが難しい。総合的な観点から、トルエン→メチルシクロヘキサンの組み合わせが一番有望というのが、市川の見解である。

有機ハイドライドは通常の温度と気圧で液体であり、固体のボロハイドライドとは異なり、物性が石油に似ているので、ガソリンスタンドやタンクトレーラーや油送船など、既存の自動車用燃料インフラを活用できるので、燃料電池自動車に水素を供給する媒体として適している。

現在、燃料電池が500キロメートルの距離を走るのに、5キログラムの水素が必要である。これは通常の気温と圧力では、56000リットルの水素ガスに等しいが、有機ハイドライドでは、約70リットルで貯蔵が可能である。このことは、水素ガスの体積は、有機ハイドライドへと化学的に貯蔵されるならば、1/800から1/1000に圧縮されるということである。以下の図を見てもわかるように、有機ハイドライドは、圧縮ボンベや水素吸蔵合金とは異なり、米国における燃料電池車への適応基準値であるDOEあるいはUSCAR目標値を達成している。

有機ハイドライトを普及させる上で最大の障害は、触媒に高価で希少な白金が必要であることだ。燃料電池自動車用に最適といわれている固体高分子形燃料電池も白金触媒が必要であるから、両者を組み合わせることによる白金の使用量は相当な量になる。2007年現在、白金の1グラム当たりの価格は、4000円以上もする。また、白金の世界全体の推定埋蔵量は約8万トンとみなされている。四輪自動車の保有台数は、世界全体で8億台ほどだから、白金を四輪自動車だけのために使うとしても、1台あたり100グラム程度しか ない。また、白金の産地が南アフリカやロシアといった場所に偏っているのも不安材料の一つである。

そこで、市川も、白金を節約する方法をいろいろと探索している。面白いことに、白金の使用量を減らすことは、必ずしも性能低下にはつながらず、むしろ向上させることもある。プラチナ単独よりも、少量のモリブデンやタングステンなどを加えたバイメタル触媒や、ニッケル触媒にプラチナを少量添加する方が、触媒活性が高くなるとのことである。この他、熱伝導性の高いアルマイト基板を用いて白金触媒の性能を向上させるとか、金属カーバイドと白金とのハイブリッド触媒の開発で、使用量を10分の1にするとかといった白金の使用量を減らす努力が続けられている。

有機ハイドライドの研究をしているのは、市川だけではない。産業技術総合研究所の白井誠之有機反応チーム長は、超臨界二酸化炭素溶媒と担持ロジウム触媒の組み合わせにより、フェノールからシクロヘキサノールとシクロヘキサノンを従来技術より低温でかつ高効率に得る合成技術を開発したと発表した[8]。低温だから、それだけ触媒の寿命が延びるわけだが、触媒として白金の代わりにロジウムが使われている。ロジウムは白金と同じぐらい高額なので、触媒のコストダウンにはならない。

2.5. カーボンナノチューブ

カーボンナノチューブは、液体窒素を使って低温にすれば、ファンデルワールス力によって水素を吸着させられる。1997年に、米国国立再生可能エネルギー研究所らの研究チーム は、カーボンナノチューブが、室温常圧に近い環境下で、8wt%の水素重量密度を達成したと発表した[9]。これにより、カーボンナノチューブに対する期待が高まったが、世界各地で行われた追試は違った結果を出しており、再現性に疑問を持つ科学者が少なくない。

1998年には、米国のノースイースタン大学の Rodriguez らは、ある種のカーボンナノファイバーが室温で1g当たり20リットルを越える多量の水素を吸蔵すると報告したが、これもまた、他のグループによって再現されていない。「11月の炭素国際会議(東京)においても彼女が吸着等温線などの古典的解析手法に対して否定的な発言をしたため,懐疑的な視線を送る研究者が多い[10]」。

水素貯蔵媒体としてのカーボンナノチューブ研究は、一時期フィーバーをもたらしたが、現在では下火になっている。仮に、カーボンナノチューブが高い水素吸蔵力を持っていたとしても、1キログラム当たり10万円もするコストを大幅に下げない限り、これが水素の貯蔵・運搬媒体になることはないだろう。

2.6. 結論

私は、前章で、定置型燃料電池としては、固体酸化物形燃料電池が有望だと書いた。定置型の固体酸化物形燃料電池に燃料を供給するには、パイプラインを使うのが最も経済的である。固体酸化物形燃料電池は、メタンを内部改質できるので、既存のガスパイプライン・インフラをそのまま使える。

現在、ガスパイプラインの普及率は高くないが、これは、従来、ガスが熱しか供給できなかったからである。ガスが熱だけでなく、電気までを供給できるようになるならば、パイプライン敷設のコスト的なハードルは大幅に下がり、現在以上に普及することになるだろう。

メタン直接改質により、メタンからベンゼンと水素を併産する場合、改質工場から各消費地まで水素を送る特殊なパイプラインが必要になる。水素はメタンと異なり、水素脆化をもたらすが、常温常圧下では、水素脆化はあまり進行しないので、防錆めっきをすれば、パイプラインは長持ちするだろう。

ベンゼンからは様々な石油化学製品が作られる。それらがごみとなると、他の有機性廃棄物とともに、ガス化され、そのうち水素と一酸化炭素は、固体酸化物形燃料電池の燃料となる。これについては、次章で改めて取り上げるが、この場合も、燃料の運搬はパイプラインで可能である。

定置型ではない可搬型の燃料電池の場合は、パイプラインで燃料を供給するわけにはいかない。可搬型の燃料電池に関しては、エタノール燃料電池が小型の携帯機器に、ボロハイドライド燃料電池が大型の携帯機器に、有機ハイドライド燃料電池が自動車に適していると書いた。携帯機器用のカートリッジは、小売店で、通常の電池を売るのと同じように売ったり回収したりすればよい。また有機ハイドライドの場合は、既存のガソリンスタンドをそのまま活用して、自動車に燃料を供給すればよい。

3. 水素製造方法

水素は、現在、石油精製所、鉄鋼プラントなどから副生されているが、そのほとんどは自家消費されており、本格的な燃料電池の燃料供給源にはならない。燃料電池を普及させるには、どのようにして安価に、かつ環境を破壊することなく、水素を製造するかが課題となる。様々な水素製造方法を検討しながら、有力候補を探っていこう。

3.1. 水蒸気改質

現在広く行われている水素の製造方法は、水蒸気を使って天然ガスの主要成分であるメタンから以下のように水素を製造する水蒸気改質法である。水蒸気改質法とは、

CH4+H2O→3H2+CO

という吸熱反応と

CO+H2O→H2+CO2

というシフト反応を組み合わせたもので、両者をまとめると、

CH4+2H2O→4H2+CO2

という反応式になる。固体酸化物燃料電池のような高温で作動する燃料電池では、自分の熱で、水蒸気改質ができる。ただし、シフト反応の部分は異なる。

上の図に描かれているように、メタンと水は、吸熱することで、一酸化炭素と水素に分解され、それぞれが酸素イオンと電子を受け取ることで、二酸化炭素と水となる。

3.2. 部分酸化改質

水蒸気改質法以外にも、以下のような部分酸化改質法がある。

2CH4+O2→4H2+2CO

この方法は、水蒸気改質法よりもコストがかかり、効率も悪いので、これまで主流ではなかった。しかし、東北大学大学院工学研究科の高村仁助教授は、部分酸化改質が、吸熱反応である水蒸気改質とは異なり、発熱反応であるため、熱を加える必要がない点に着目し、以下の図にあるように、シフト反応と組み合わせ、発熱反応のみからなる水素製造方法を考案した。

2CH4+O2+2H2O→6H2+2CO2

メタンの三倍の水素を生み出す部分酸化法は、四倍の水素を生み出す水蒸気改質法ほど効率はよくないが、固体高分子形燃料電池など低温で作動する、つまり自分の発熱では内部改質ができない燃料電池のための水素供給法として有効である。

水蒸気改質法であれ、部分酸化改質法であれ、二酸化炭素が発生する。二酸化炭素を出さないことが燃料電池のセールスポイントなのに、水素を作る過程で二酸化炭素を出すということになれば、イメージダウンは避けられない。また、天然ガスのような有限な地下資源に依存しているなら、石油と同様に、資源の枯渇を心配しなければならない。

3.3. メタン直接改質

再生可能なエネルギー源から、二酸化炭素を出さずに水素を発生させる方法の一つとして、市川北海道大学名誉教授が生み出したメタン直接改質法を挙げられる。メタン直接改質法とは、天然ガスの主要成分であるメタンを、ゼオライトが担持するモリブデンやレニウムなどの金属成分で活性化させ、ゼオライトの細孔内に選択的にベンゼン分子を取り込み、水素を取り出す技術である。

以下の反応式を見てもわかるように、この改質法は、ベンゼンと水素という資源しか生み出さず、二酸化炭素を出さない。

6CH4→C6H6+9H2

この技術は、もともと70年代のオイルショックで石油の価格が高騰する中、石油化学工業の基本的な原料であるベンゼンを作ろうという意図の下に開発され、水素はたんなる副生成物に過ぎなかった。しかし、80年代後半になって、石油価格が暴落し、代わって地球温暖化の問題がクローズアップされる中、直接改質法は、二酸化炭素を排出しない水素の製造方法として評価されるようになった。

メタン直接改質法は、エコロジカルであるだけでなく、エコノミカルでもある。直接改質に必要な投入エネルギーは、水蒸気改質の1/10で、そのため製造される水素の価格は、水蒸気改質では20-40円/Nm3だが、直接改質では、15円/Nm3である。また、最近の石油価格の再上昇を背景に、ベンゼンの安価な製造方法としても注目されるようになった。ベンゼンの価格は、2007年1月現在で、128.7円/kgにまで上昇しているが、直接改質法であれば、35-50円/kgでベンゼンを生産できる。

2003年より、北海道開発土木研究所の別海資源循環試験施設で、メタン直接改質法の実証実験が始められている。10軒の畜産農家の牛が排出する糞尿を発酵させてメタンを生成させ、それを水素とベンゼンに直接改質し、水素から電気と熱を作り出し、農家に供給し、ベンゼンから石油化学製品を作り出すというプロジェクトである。

メタン発酵の残滓は有機肥料として土に還元される。メタン発酵をしても、肥料の三要素であるチッソ、リン酸、カリをはじめ、多くの無機栄養分が残っている。逆に、十分発酵させないと、有機肥料は有害になる。従来ゴミだった物から、肥料とベンゼンと熱と電気が作り出されるわけである。

別海プロジェクトでは、メタンがすべてベンゼンに転化されるわけではない。メタンのベンゼンへの転化率は15%程度で、あまり高くない。数回の循環で、45%を転化した後、残ったメタンを、水蒸気改質により水素と二酸化炭素に転化しているという。メタンの温室効果は、二酸化炭素の20倍だから、これだけで温室効果を大幅に下げられるわけだが、二酸化炭素の排出をもっと減らす方法がある。

工業技術院物質工学工業技術研究所は、独自の炭素系触媒を開発し、水素だけを製造するプロセスで、転化率を90%にまで、両方を製造するプロセスで、ベンゼンの転化率を55%に引き上げた[11]。触媒の改良によって、転化率をいかに向上するかが課題である。

国内で発生する畜産排泄物、農業廃棄物、食品廃棄物など様々なバイオマスをこの方法で活用すると、年間で、1億8700万MWhの電気と1122万トンのベンゼンを生産することができる[12]。これらの現在の国内総生産量に対する割合は、電気で25%、ベンゼンで236%になる。この数字を見てもわかるように、メタン直接改質法は、ベンゼンの生産としては十分であるが、発電としては不十分である。

3.4. 二段発酵

従来のメタン発酵には、原料の対象が限られる、エネルギー回収率が低い、処理時間が長い、発酵残滓が多いといった問題点がある。これらの問題を解決するために、2004年7月に、産業技術総合研究所等は、嫌気性微生物により生ごみ・紙ごみ・食品系廃棄物を分解処理し、水素ガスとメタンガスを二段発酵させ、回収する実験プラントを作ったと発表した。以下の図に示されている「本方式」がそうである。

このプラントは、水素発酵にミクロフローラ(雑多な微生物が混在する微生物群)を利用している。水素回収に有望な微生物の単離菌を用いて水素発酵をさせても、廃棄物からの雑菌混入などにより単離菌を優占に維持することが困難であるからだ[13]。

二段発酵法で生成した水素は、内部改質ができない燃料電池の燃料とし、メタンは、内部改質ができる燃料電池の燃料とすることができる。もちろん、メタンは、メタン直接改質により、ベンゼンと水素にすることもできる。

しかし、二段発酵法は、廃棄物を資源化する方法として万能ではない。原料の対象が広がったといっても、プラスティックなどの石油化学製品を発酵で分解することは無理だ。また都市部では、発酵残滓である廃液を肥料として撒くほど広い田畑はない。都市部では、有機性廃棄物を資源化するには、熱分解して、ガス化するのが一番望ましい。

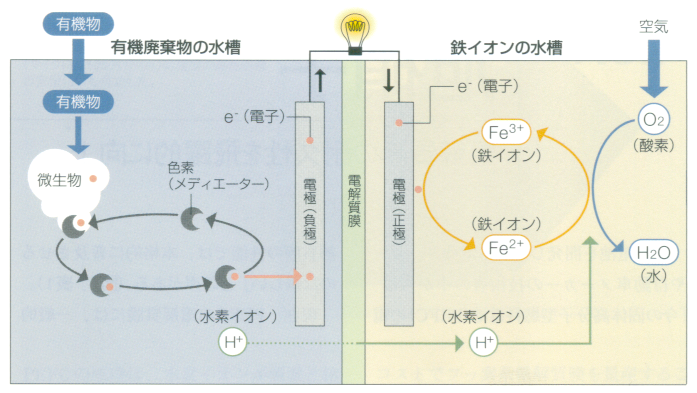

3.5. 微生物燃料電池

産業廃棄物の排出量は一般廃棄物の排出量の8倍もある[14]。産業廃棄物の中で最も多いのは汚泥で全体の6割を占める。建設資材、動物の糞尿を加えると全体の8割を占める。だから、有機廃棄物をどう処理するかは、きわめて重要な問題である。

有機廃棄物からエネルギーを回収する方法としてポピュラーなのは、メタン菌にメタンを醗酵させ、それを発電に利用するという方法であるが、これだと微生物の死骸である汚泥が大量に出るので、汚泥処理という観点からすると好ましくない。

この問題点を解決した新しい発電方法として、柿薗俊英(広島大学助教授)が開発した好気性微生物を使った燃料電池がある。好気性微生物は、ミトコンドリア内で行う呼吸においてブドウ糖を一時的に水素イオンと電子に分解する。その電子を、メチレンブルーをメディエイターとして、奪い、発電するというものだ。微生物のエネルギーを奪うので、微生物は繁殖できず、その死骸である汚泥の量が減るというわけだ。

- 長所

- 有機廃棄物処理を同時にすることがでっきる

- 触媒が安価

- ブドウ糖一モルから得られる水素の量は従来のバイオマス系燃料電池の倍以上。

- 微生物のエネルギーを奪うので、微生物の死骸である汚泥の量が減る

- カーボン・ニュートラル

- 短所

- 非バイオマス系と比べるとエネルギー密度は格段に小さい

- 出力を上げるには、糖蜜など有用食物を使わなければならない

微生物分解を受ける有機物なら,特に費用をかけて処理している廃棄物バイオマスから,電気エネルギーを取りだせます。また触媒については,微生物は培養すれば増やせるので,白金のように資源が枯渇する恐れはありません。[15]

この好気性微生物を使った微生物燃料電池は、従来のメタン菌などの嫌気性微生物を使った燃料電池よりも、ブドウ糖一モルから得られる水素の量が倍以上で、効率がよい。また、他の燃料電池のように、触媒に白金を使うわけではないので装置は安価である。非バイオマス系の燃料電池と比べるとエネルギー密度は小さいが、有機廃棄物の新しい処理方法として注目できる。

バイオマスは農作物あるいはその廃棄物残渣を「そのまま」使うことができる。デンプン,セルロース,ヘミセルロースなど微生物をうまく選択しさえすれば,費用のかかる硫酸,蒸煮,酵素等を使う前処理は一切必要ない。バイオエタノールや,バイオディーゼルに比べても有利である。微生物燃料電池の特集,総説が,Nature誌(Nature. 441, 274-277 May 2006, “Ciruits of slime”), 米国微生物学会シンポジウム等(Microbial Energy Conversion 2006)に出ているので詳細を参照されたい。[16]

3.6. 熱分解ガス化改質

プラスチックやゴムなどの石油化学製品を含めた幅広い種類の有機性廃棄物を高温気流層でガス化し、水素と一酸化炭素へと選択的に変換して、溶融炭酸塩型燃料電池で発電する試みは、既に中部電力によって行われている。溶融炭酸塩型燃料電池よりも固体酸化物形燃料電池の方が発電効率はよいのだが、後者は構成材料が焼き物であるから、大型化ができないので、前者が使われてきた。しかし、大型の燃料電池による集中発電では、燃料電池の本来のメリットを発揮することはできない。

近年、熱分解ガス化改質が、小型の施設でもできるようになった。スターミート方式の発電システムは、その一例で、一つの事業所内で発生する程度の小規模廃棄物をガス化することで、廃棄物の回収と運搬にかかる費用を節約できるだけでなく、エネルギー回収までできる。このシステムでは、まだ燃料電池が採用されていないが、規模からいって、発生する水素、一酸化炭素、メタンなどを固体酸化物形燃料電池の燃料にできる。

石炭も、熱分解ガス化の原料として有望視されている。従来の石炭火力発電は、発電効率が低い上に、有毒ガスを大量に出すという問題を抱えていたが、Jパワー (電源開発株式会社)は、石炭ガス化燃料電池複合発電(IGFC:Integrated Coal Gasification Fuel Cell Combined Cycle)により、両方の問題を解決しようとしている。

この発電は、石炭をガス化し、

- 水素と一酸化炭素を燃料電池に供給して発電する

- ガスタービンにも高温の石炭ガスを供給して発電する

- それらの廃熱を回収して蒸気タービンで発電する

というトリプル複合発電で、発電端発電効率を60%近くにまで引き上げることができる。現在の最新鋭石炭火力発電の発電端発電効率が約42%であるから、これは、非常に高効率な発電システムだと言える。また、二酸化炭素も、従来の火力方式と比べて、30%削減できる。

Jパワーは、IGFCに固体酸化物形燃料電池を採用するつもりだが、それは、溶融炭酸塩型燃料電池では温度が低すぎるからである。ガスタービンの効率は入り口での温度で決まるので、1300℃にまで上げなければならない[17]。水の熱化学分解による水素の製造という点でも、固体酸化物形燃料電池の方が望ましいのだが、これについては、また後で取り上げよう。

3.7. 水の電気分解

水を電気分解すれば、水素と酸素が得られることは、よく知られている。フレイン・エナジーは、風力発電による水の電気分解を提案している。風力発電は、出力の電圧や力率が需要と関係なく変動するから、いったん有機ハイドライドの形で保存し、需要に応じて発電しようというわけである。

2006年1月に、フレイン・エナジーは、水素貯蔵装置を日立造船が開発した風力発電用水電解システムと組合せて、風力発電と水電解装置で製造される水素を有機ハイドライドに高密度・高効率に貯蔵する「風力水素貯蔵システム」の製品化を進めると発表した。

水電解装置で製造された水素は、80%以上のエネルギー効率にて有機ハイドライドとして高速水素貯蔵が可能です。またこれに先行し、㈱フレイン・エナジーは北海道大学、㈱アルミ表面技術研究所の協力を得て、水素貯蔵された有機ハイドライドから水素ステーションや燃料電池等へ水素供給する「高効率脱水素反応器」を開発し、開発目標値である水素毎分20リッター(毎時1.2N㎥)を達成しました。[18]

有機ハイドライドへの変換効率が80%だとしても、水の電気分解によるエネルギー変換効率は85%程度で、燃料電池での発電効率は、固体高分子形の場合、せいぜい40%程度だから、風力発電で生じた電気が30%未満になってしまう。出力変動対策なら、風車の大規模化と分散配置による出力の平準化の方が望ましいのではないだろうか。

3.8. 水の熱化学分解

水から酸素と水素を作るには、電気分解よりも熱化学分解の方が効率はよい。熱化学分解も複数の方法があるが、代表的な方法は、SIサイクル(sulfur-iodine cycle 日本での名称はISプロセス)で、以下のように、硫黄とヨウ素をリサイクルしながら、水を水素と酸素に分解する。

- I2 + SO2 + 2H2O → 2HI + H2SO4(120℃)

- 2H2SO4 → 2SO2 + 2H2O + O2(830℃)

- 2HI → I2 + H2(320℃)

2003年8月21日に、日本原子力研究所は、「原子炉を模擬した電気ヒーター」により熱を供給して、水を分解し、毎時35リットルの水素を製造することに成功したと発表した[19]。

日本では、水の熱化学分解が、原子力産業を延命させるための手段としてしか認知されていない。これは不可解だ。日本で稼動している原子炉はすべて軽水炉で、作動温度はせいぜい300℃前後だから、既存の原子炉の廃熱利用としてSIサイクルを使うことはできない。そのため、日本原子力研究所は、900℃近い温度を供給できる高温ガス炉を新たに建設することを計画しているという。なぜそこまで原子力に固執するのか。

原子力発電所は、消費地から遠くはなれているので、そこで水素を作っても、消費地にまで運搬する過程で、大きなエネルギーロスが生じる。水の熱化学分解は、消費地の近くで行う方が望ましい。900℃で作動する固体酸化物形燃料電池なら、水の熱化学分解ができるはずである。生成した水素と酸素をそのまま固体酸化物形燃料電池の燃料として使えば、燃料の生産地と消費地の距離を最短にできる。

電気需要に対して、熱需要の割合が大きい一般家庭では、固体酸化物形燃料電池の熱を給湯や冷暖房などに使えばよい。しかし、工場や事務所や廃棄物発電所では、熱生産量が多い割には熱需要が大きくないので、その熱を水の熱化学分解に使って、発電効率を上げ、自分たちの電気需要を満たせばよい。

3.9. 光触媒による水の分解

水を水素と酸素に分解するもう一つの方法として、光触媒を使う方法がある。1980年に、酸化チタンやチタン酸ストロンチウムなどの粉末光触媒により、水が太陽光で完全分解できることが発見され、注目を浴びた。ただし、この光触媒が吸収するのは、太陽光エネルギーのわずか2~3%を占めるにすぎない紫外光である。水素をもっと効率よく作るには、太陽光エネルギーのおよそ50%を占める可視光を利用しなければいけない。

2001年12月に、産業技術総合研究所の光反応制御研究センターは、可視光を用いて水を水素と酸素に一段で分解できる光触媒の開発に世界で初めて成功したと発表した。この光触媒は、無機酸化物半導体にニッケルドーピング処理を行い、表面に酸化ニッケルを担持した化合物で構成されていた[20]。2006年3月には、東京工業大学資源化学研究所の堂免一成教授らが、可視光に反応する、さらに効率的な新種の光触媒を開発した[21]。

性能は少しずつよくなっているようだが、光触媒による水の分解が実用化されるめどはまだ立っていない。太陽電池の平均的な変換効率が10%であるのに対して、光触媒による変換効率は3%に過ぎない[22]。水素をさらに電気に変換しなければならないことを考えると、コスト高でなかなか普及しない太陽電池よりもはるかに性能が劣っていることがわかる。

太陽光発電にせよ、光触媒による水素の製造にせよ、実用化が難しいのは、薄く広がっている太陽光エネルギーを直接利用しようとするからである。太陽光エネルギーを蓄積する能力において、人類はまだ植物に及ばない。植物にできることを人間がする必要はない。これまで人類がしてきたように、太陽光エネルギーの蓄積は植物に任せ、エネルギー密度高い植物および植物を起源とする燃料を利用すべきだろう。

3.10. 結論

天然ガス・石炭・石油は、当分の間、枯渇しそうにないので、まずはこれらの地下資源から水素を製造すべきだ。日本では、石油精製から240億標準立方メートル、製鉄コークス炉ガス産業から100億標準立方メートルもの水素が毎年副成している。これらの副成水素ガスの潜在的資源の総量は、2020年において、500万台の燃料電池車を走らせる量に相当する。これに加えて、天然ガスの直接改質や石炭ガス化も行えば、かなりの量を供給できる。

地下資源は、生産よりも消費のペースの方が速いので、いつかは枯渇する。再生可能な資源としては、食料と競合しないバイオマス資源が最も重要である。以下の報道にあるように、海草からバイオ燃料を確保するという計画もある。

養殖した海藻から石油代替燃料として注目されるバイオエタノールを大量に生産する壮大な構想が22日、明らかになった。東京海洋大、三菱総合研究所を中心に三菱重工業など民間企業が参画する研究グループがまとめたもので、日本海に1万平方キロメートルの養殖場を設け、ガソリンの年間消費量6000万キロリットルの3分の1に相当する2000万キロリットルのバイオエタノールを海藻から生産する計画だ。[23]

有機性廃棄物の二段発酵やガス化は、未利用資源の有効活用という観点からも、積極的に推し進めるべきだ。新たな資源を求める前に、現在の資源消費を効率化することを考えることが先である。

以下の図は、バイオマスから水素を取り出す流れをフローチャートにしたものである。石油化学製品の廃物をガス化する過程で二酸化炭素が出るが、地下に蓄積されたバイオマスを利用しないなら、カーボンニュートラルを実現できる。バイオマスには限度があるものの、バイオマスエネルギーの限度内に人口規模を収めることが、他の動植物と共存するための条件となる。

自然エネルギーによる水の電気分解は、現在はもちろん将来的にも採算が取れないだろう。現在、日本だけで、食塩水の電気分解から14億標準立方メートルの水素が毎年副成している。こうした副成水素の利用には賛成だが、水素を発生させるだけの目的で水を電気分解することには反対である。水の電気分解よりも、水の熱化学分解の方が効率はよいから、後者に力を入れるべきだ。

4. 付録

2006年11月29日と30日の二日間にわたって、大阪国際会議場で、第二回 FC EXPO セミナー(主催:経済産業省など)が開催されたので、燃料電池の開発状況を取材するために、セミナーに参加した。各講演の内容を報告しつつ、私の感想を述べたい。

29日の基調講演の最初は、トヨタ自動車(株)の常務役員、増田義彦氏による「持続可能なモビリティーに向けた燃料電池自動車開発への取り組み」だった。トヨタは、現在、燃料電池自動車の開発よりも、北米市場でハイブリッド車の売り上げを伸ばしていることで注目を浴びている。

米国トヨタ自動車販売は、同社の販売地域である米国やメキシコなどでのハイブリッド車の2007年の販売台数見通しが約30万台となると発表した。

今年10月にケンタッキー工場で生産を始めた中型セダン「カムリ」のハイブリッド車の販売が約7万台見込まれ、今年の見通しである約22万台からさらに伸びる、としている。

来年2月に北米で発売する大型ピックアップトラック「タンドラ」についてもハイブリッド車の投入を検討。「タンドラ」はディーゼル車も追加する考え。

トヨタは、2000年に米国でハイブリッド車「プリウス」の販売を始めるなど、ハイブリッド車に積極的で、ほかの自動車メーカーの販売台数をリードしている。

米国では、ガソリン価格の高騰などで、燃費の良いハイブリッド車などの環境対応車に注目が集まっている。[24]

講演の中でも、増田氏は「ハイブリッドはすべてのパワーとレインに適用可能な重要技術」と述べたのに対して、燃料電池自動車に関しては、スタックの耐久性(硫黄被毒による触媒の劣化)、出力密度、低温始動性(寒冷地では凍る)、航続距離、コストなどクリアすべき諸課題を列挙して、まだ実用化の段階にはないことを示唆し、オイルピークが間近に迫っているという認識を示しつつ「当面は便利な液体燃料を大切に使うことが重要」と言っていた。

燃料電池自動車を実用化する上での最大の課題は、水素をいかに貯蔵するかであるが、トヨタは、高圧水素タンクに力を入れているようだ。もっともトヨタは、必ずしもこれに固執しているわけではなく、新水素吸蔵合金、カーボンナノチューブ、ケミカルハイドライドなどの新しい技術に対してもオープンだとのことである。会場の参加者から、有機ハイドライドはどう思うかと尋ねられた増田氏は、「よく知らない」と前置きした上で、「まだサイエンスの領域にとどまっている」というようなことを言っていた。

結局のところ、トヨタとしては、いつ実用化されるかわからない新技術にせっかちに飛びつくよりは、十分に実証された既知の技術を使って、あるいはそれを改良しながら、手堅く儲けていきたいということなのだろう。増田氏の講演を聞きながら、日本の大企業にふさわしい保守性を感じた。

基調講演の二番目は、バラード社(Ballard Power Systems Inc.)の Vice President & CTO である Christopher Guzy 氏の「燃料電池技術における最新研究成果および開発動向」である。バラード社は、1993年に創業し、1995年にナスダックに上場したカナダのベンチャー企業である。この会社が開発した、固体高分子形燃料電池(PEFC=Polymer Electrolyte Fuel Cell)は、常温~約100℃と低温で作動し、起動と停止が容易で、小型化しやすいので、世界から注目を浴びた。講演では、現在の進捗状況と将来のロードマップについての説明があった。

固体高分子形燃料電池の最大の問題は、触媒に希少な白金(プラチナ)が必要であるということで、質問もここに集中した。Christopher Guzy 氏の説明によると、以下のようにバラード社は、白金の使用量を徐々に減らしつつあるとのことであった。

| 段階 | 白金使用量 | 触媒、加工方法、担持 |

|---|---|---|

| 1994年 | 8-10 mg/cm2 | 白金の手動コーティング。担持なし。 |

| 2004年 | 1.0 mg/cm2 | 白金と白金合金のスクリーン・プリンティング吹付け塗装。炭素担持。 |

| 実証段階 | 0.3-0.5 mg/cm2 | 白金と白金合金のローラー塗装。炭素担持。 |

| 2010年 以降 | 0.3 mg/cm2 | 非白金族金属/白金含有率が低い合金のローラー塗装/CVD[25]ナノ粒子撒布。腐食なき担持。 |

非白金族金属(Non-PGM)とあるので、バラード社は、将来は、白金を使わない触媒も考えているようだが、実現できるかどうかはわからない。

午後は、技術セミナーということで、(株)東芝のディスプレイ・部品材料統括技師長の上野文雄氏が、「マイクロ燃料電池の開発動向とモバイル機器への展開」という題で、講演を行った。東芝は、2004年に、体積7.4mL、重さ8.5gで、携帯型音楽プレーヤーを20時間駆動できる、「世界最小のDMFC[26]」としてギネスブックにも載った燃料電池を開発した、この分野で最先端を行く会社である。

講演の冒頭、モバイル機器、とりわけ携帯電話用の燃料電池の開発がなぜ重要であるかの説明があった。世界全体の携帯電話の生産台数は、ノートパソコン、デジカメ、デジタルオーディオ、PDAのそれよりもはるかに多い。携帯電話の全世界での契約台数は、22億台で、1人1台と仮定すると、世界の人口の1/3が保有しているということになる。要するに、マーケットが大きいのである。

携帯電話は、当初通話目的にしか使われなかったが、その後、データ通信が増加するようになり、現在では、テレビですら携帯電話で見られるようになっている。データ通信の増加に伴って、電池の高容量化が求められるようになり、燃料電池は、この増大する一方の需要に応える次世代の電源として、注目されている。

モバイル機器の電源に燃料電池を使う利点はもう一つある。モバイル機器は、本体が小さいだけに、コードが邪魔になる。パソコンと周辺機器の接続は、ワイヤレス化が進んでいるが、二次電池の充電には相変わらず、コードが必要である。しかし、二次電池の代わりに燃料電池を使うなら、燃料電池は発電機であるから、完全なワイヤレス化が実現する。

ところで、東芝をはじめとして、日立、富士通、ソニーなど、日本のメーカー各社はDMFCの開発に力を入れているが、DMFCには、すでに述べたように、いろいろな問題点がある。携帯機器の消費電力が今後も増大し続けることを考えるなら、燃料電池としては出力の低いDMFCはたんなるつなぎでしかない。携帯機器の電源は、ニカド二次電池→ニッケル水素二次電池→リチウム二次電池→DMFC→高出力燃料電池という順番に進化していくだろう。しかしながら、上野氏の講演を聞く限り、DMFCの次世代の候補が見えてこない。

ちょうどトヨタが、遠い未来の燃料電池自動車よりも、確実に稼げるハイブリッドカーに力を入れているように、東芝も、次世代燃料電池よりも、すぐに市場に投入して、利益回収ができそうなDMFCに全力を投入しているという感じがする。大企業なのだから、リスクを避けるのはしかたがないことだ。

技術セミナーの二番目は、九州大学理事・副学長で水素材料先端科学研究センター(HYDROGENIUS)センター長である村上敬宜氏による「水素はいかに材料の特性に影響するか ~水素の安全な輸送・貯蔵技術の確立に向けて~」である。水素材料先端科学研究センターは、今年の7月にできたばかりであるが、今年度の目標として次のようなことが掲げられている。

水素脆化、水素トライボロジー、高圧水素物性の基本原理を解明し、材料の脆化・摩耗対策の検討を行うため、超高圧水素下における材料特性及び高圧水素 トライボロジー、水素高圧物性などの基礎特性のデータ整備に着手いたします。その後、シール用材料であるゴムやテフロン等の力学的特性に及ぼす水素の影響についても基礎研究をスタートさせ、金属材料の水素脆化評価を行い、長期の水素曝露期間を模擬した試験方法の確立を目指すとともに、水素チャージした金属材料の水素脆化特性のデータベースの拡充を図ります。[27]

水素脆性(hydrogen embrittlement)とは、水素と接触する金属材料が、水素を吸収して、脆くなる性質のことである。水素原子は、すべての原子の中で最も小さいので、水素イオンは金属の格子内に容易に侵入し、材料の強度を劣化させる。

2005年5月13日に、愛・地球博で、燃料電池バスに水素を充填していた水素ステーションが水素漏れトラブルを起こした。水素脆化の研究の必要性を痛感した経済産業省資源エネルギー庁が、産業技術総合研究所と九州大学との連携のもと、水素材料先端科学研究センターを設立し、材料力学、金属疲労、破壊力学が専門である村上氏をセンター長に起用したというのが舞台裏の事情らしい。

それで、肝心の講演の中身であるが、村上氏によると、金属疲労とは、金属に繰り返し加えられる力によって亀裂が発生し、徐々に拡大する過程である。亀裂には停留限界があり、それが疲労限界となっている。ところが、水素があると、この疲労限度が消滅し、疲労強度と寿命が大幅に低下するとのことである。

村上氏は、どんな金属でも、程度の差はあっても、水素脆化の影響を受けると言っていた。水素脆化は、高圧水素タンクでの水素貯蔵にとっても大きな問題であるが、パイプラインでの輸送にとっても少なからぬ悩みの種である。やはり、パイプラインで水素を輸送するよりも、メタンを輸送し、燃料電池で直接改質するのが一番ではないかと思った。

村上氏は、学者らしく、言葉の問題にもこだわっていた。水素脆化の「脆」という字には、「もろい」「やわらかい」という意味があるが、実際には脆くなるというよりも、滑りが発生しているといったほうが実態に近いとのことである。これは、要するに、水素脆化は、トライポロジーの対象であるということであろう。トライボロジー(tribology)とは、ラテン語で「滑り」という意味の“tribos”から作られた学問名で、摩擦・摩耗・潤滑などの現象を取り扱う工学の一分野である。もっとも、水素脆化を扱う学問が何であるかは、一般の人にとってはどうでもよいことではあるが。

技術セミナーの三番目は、ローマ大学“La Sapienza”教授の Fabio Orecchini 氏による「水素経済へのボトムアップ・アプローチ:地域プロジェクトは世界的なエネルギー変革をどう牽引するか」である。内容を簡単にまとめると、各地方は、遠方から石油を輸入することなく、太陽光、風力、水力、地熱、バイオマスといった身近な自然エネルギーを使って、自立すべきだということなのだが、そういう理想的なことができるなら、誰も苦労はしない。

講演資料の中に、100%再生可能なエネルギーを使うと、化石燃料を100%使った場合と比べて、コストが4倍程度になるという試算があった。この人は、環境のため、あるいはエネルギーの自立のため、コストを度外視してでも、再生可能エネルギーを使うべきだと考えているのだろうか。経済的な費用と環境負荷は、厳密に比例するわけではないが、かなりの相関性がある。私は、コストが安いうちは、化石燃料も活用すべきだと考えている。

翌日の30日の午前には、Hydrogen & Fuel Cells Canada の President & CEO John W. Tak 氏による基調講演「カナダにおける水素・燃料電池への取り組み~最新の進展状況~」が行われた。内容は、カナダにおける業界、業界団体、実証プログラム、商用化促進に向けた政府との連携に関するものだった。

カナダでは、現在電力の59%が水力発電(ダム型)で供給されているというのは驚きであるが、水力発電の電気を使って、水を電気分解し、水素を発生させるというアイデアには感心しなかった。太陽光発電や風力発電やマイクロ水力発電は、出力が不安定なので、エネルギーを集約化し、蓄積するために、電気で水の電気分解をするというのなら、まだわかる。ダムによる発電のような、出力が安定している電気で水の電気分解を行い、電気エネルギーを1/3にするというのは、賢明なことではない。

講演の中で、タク氏は、カナダでは、燃料電池のような先端技術は小さなベンチャー企業が中心となって開発しているのに、日本では、大企業が中心となって開発しているという違いを指摘していたが、日本のこの特異性については、また後で取り上げることにしよう。

タク氏は、カナダでは、燃料電池自動車普及の第一歩として、フォークリフトに力を入れ、かつ成功を収めたとのことである。フォークリフトには、以下のような理由から、もともとバッテリー車が使われることが多い。

- 倉庫・工場内など密閉された空間で使用されることが多いため排気による健康被害が野外で使用される自動車より深刻である。

- 一定の事業所内だけで使用されることが多いので、電気スタンドのようなインフラを必要としない。長距離を走るわけではないので、万一バッテリー切れになっても、救援が簡単である。

- 前車軸より前方に積む荷物と釣り合わせるための重し(カウンターウェイト)を車両後部に装備するほどなので、バッテリーによる重量増が問題になりにくい。

燃料電池自動車は、ガソリンエンジンの自動車に対しては競争力を持たないが、電気自動車に対しては競争力を持っている。ウォルマートなどは、倉庫内のフォークリフトに燃料電池自動車を採用して、経費を削減したとのことである。

この成功例に燃料電池普及のためのヒントがある。最初はまずフォークリフトや携帯機器など、比較的競争力のない電動式のライバルを相手にし、技術が進歩し、普及による量産効果が出てから、より競争力のある火力式のライバルに勝負を挑むという戦略が有効であるということである。

午後からは、技術セミナーとして、東芝燃料電池システム(株)企画部部長の永田裕二氏による講演「家庭用燃料電池商用化に向けた企業連携~周辺機器における共同開発推進とベンチャーとの連携拡大~」が行われ、続いて、日本コントロール工業(株)代表取締役社長の中村敬氏による「定容積形電磁ポンプの紹介」、(株)アイビーエスジャパン専務取締役事業統括部長の上垣淳一氏による「燃料電池向けリリーフ弁の開発進捗と課題」、(株)テクノ高槻代表取締役社長の川﨑望氏による「一般家庭向け燃料電池システムの燃料昇圧ブロワ技術開発」といった周辺機器の開発状況の報告があり、最後にこの四名によるシンポジウムが行われた。

東芝といっても、今度はモバイルではなくて、家庭用定置型燃料電池である。東芝燃料電池システムは、NEDOの定置用燃料電池大規模実証研究事業に参画している。以下の引用は、NEDOが掲げるこのプロジェクトの説明である。

燃料電池を含む新エネルギー技術は、科学技術基本計画(2001年3月閣議決定)、エネルギー基本計画(2003年10月閣議決定)等における重点分野としても位置付けられている。さらに、燃料電池については、燃料電池実用化戦略研究会(経済産業省資源エネルギー庁長官の私的研究会、1999年12月設置)において「固体高分子形燃料電池/水素エネルギー利用技術開発戦略」が策定され、産学官が一体となって燃料電池実用化のための技術開発等に積極的に取り組むべきことが提言されている。また、最近では、2004年3月に開催された燃料電池実用化戦略研究会において、定置用燃料電池の初期導入製品・市場の創出のための大規模な実証が必要であるとの意見も出されている。この点については、燃料電池実用化推進協議会(燃料電池実用化を推進するための産業団体)も同様の要望を行っている。独立行政法人新エネルギー・産業技術総合開発機構(以下、「NEDO技術開発機構」という。)においては、これらの動向を踏まえ、燃料電池技術開発の促進のため、定置用燃料電池システムの大規模かつ広域的な実証研究事業を実施する。[28]

経済産業省とNEDOのイニシャティブのもと、産学官が一体となって事業を行うさまは、さながら旧ソ連において行われていた中央指令的計画経済を髣髴とさせる。

講演の中で、永田氏は、燃料電池商用化に向けての最大の壁はコストであると言い、補機類のコストが占める割合が増加しているという事実を指摘した。特に水ポンプは、医療用の点滴器具を転用しているため、高額になるらしい。このコストを削減するために、日本コントロール工業は、定容積形電磁ポンプの開発に取り組んでいるということである。こういうシステムメーカーと補機メーカーの「連携」は結構なことだけれども、日本の中小企業は、なぜ大企業の下請けという形でしか仕事ができないのだろうか。

私は、このセッションの講演を聞きながら、日本では燃料電池の開発を大企業がやっているというタク氏の指摘を思い出した。日本では、中小企業が、ベンチャーキャピタルからの投資で、独自の技術開発をするということがあまりない。中小企業が資金を調達しようとしたら、経営者が無限責任を負って、借金するしかない。だから、需要があるかどうかわからない新技術を独自に開発するという冒険ができない。いきおい、上からの注文に応じて仕事をするしかないのである。

池田信夫が指摘するように、官主導の産業政策は、高度成長期にはうまくいったが、情報社会の時代になってからは、そのほとんどが失敗している。

終戦直後の日本の製造業のように、欧米にお手本があり、それに追いつき追い越すという単純な目標が設定できた時代には、産業政策がそれなりの意味をもった。興銀を頂点とする産業金融も含めると、1960年代までの産業政策の成果は、それほど悪いものではなかった。それは何よりも、日本が世界の歴史にも類をみない高度成長をなしとげたという事実に示されている。

産業政策の代表が、通産省の「大プロ」(大型工業技術開発制度)であり、その成功例としては1976年から始まった「超LSI技術研究組合」が名高い。これは10年かけて1000億円の国費を投じ、1MbのDRAMを開発するプロジェクトで、大成功を収め、日本の半導体産業が世界を制覇する要因となった。この成功体験で、大プロには巨額の予算がつくようになり、80年代には第5世代、スーパーコンピュータ、シグマ、TRONなどの壮大な計画が次々に立案されたが、このうちスーパーコンピュータ以外は実用的な成果はほとんど出なかった。

政府が大企業に補助金を出して長期計画で技術開発を行うメリットがあるのは、高度成長期の製造業のように、技術進歩の方向が長期にわたって安定していて目標が明確であり、主要な困難が設備投資や資金調達にともなう「規模」の問題であるような場合である(DRAMも製造業型の製品だ)。しかしITの世界では、技術革新の方向が数年ごとに変わり、PCやインターネットのような「革命的」な技術が10年ごとに出てくるので、ある時期の技術を前提にして長期計画で大規模な開発を行うことはきわめてリスクが大きい。[29]

定置用燃料電池大規模実証研究事業は、「日の丸検索エンジン」の開発よりもまともな事業だとは思うが、しかし、問題がないわけではない。定置用燃料電池として、固体高分子形燃料電池(PEFC)以外の選択肢がないが、もしも他のタイプの燃料電池が主流になれば、この事業全体が失敗になるという可能性もある。

おそらく、この事業が企画された頃は、燃料電池は固体高分子形で決まりと思われていたのであろう。しかし近年、発電効率が高く、燃料の自己改質が可能で、触媒が不要で、コージェネレーションにも有利な固体酸化物形燃料電池(SOFC)が、小型化・低温化に成功したことで、定置用として有望と目されている。しかし、定置用燃料電池大規模実証研究事業は、政府主導の大事業であるから、柔軟に目標を変えるということは難しい。定置用燃料電池として、PEFCとSOFCのどちらが主流になるかはまだわからないが、池田氏が言うように、「ある時期の技術を前提にして長期計画で大規模な開発を行うことはきわめてリスクが大きい」ということが、ここからも見て取れる。

技術セミナーの最後は、Conduit Ventures Ltd.の Investment Executive で、ナノフュージョン(株)取締役の野村貴紀氏による「世界の燃料電池ベンチャー最前線」である。野村氏は、ケンブリッジ大学でエネルギー分野のベンチャーキャピタルに関する論文でMBAを取得し、現在、ロンドンに本部を置く Conduit Ventures という会社で、燃料電池関係のベンチャー企業に投資を行っている。

この会社が投資を検討するためにアクセスした企業のうち、ヨーロッパは30%、北米は60%で、その他の地域は10%である。ナノフュージョンのように、投資先として選ばれた日本企業もあるが、それはごくわずかである。出席者からは、日本企業が投資先としてあまり候補に上がらないのはなぜなのかという質問があった。野村氏は、日本の企業は、技術はすばらしいが、英語で広報しないから、めったに投資の候補に挙がらないと言っていた。

海外のベンチャーキャピタルからの投資を受け入れるためにも、日本の企業は、もっと英語で広報すべきだというのは正論である。しかし、その前に、日本のマネーが日本のベンチャーキャピタルを通じて国内の中小企業への投資に使われることが少ないという問題を解決する方が先である。政府が新しい産業の目標を決め、税金と国債で集めた金で、大企業を動員してプロジェクトを遂行し、中小企業は下請けとしてそのおこぼれに与るという旧態依然たる社会主義的中央指令的計画経済を止め、国内の富裕層が、国内のベンチャー企業に投資する仕組みを作らなければ、燃料電池開発を含め、日本の新技術の開発に未来はないだろう。

5. 参照

- ↑本稿は、2007年01月17日から2007年01月31日にかけて『連山』で三回にわたって連載した (1)「燃料電池」(2)「水素の貯蔵と運搬」(3)「水素の製造方法」を一つにまとめ、2021年6月18日に修正を加えた上で再掲したものである。なお、付録は、2006年12月06日 に公開した「燃料電池の開発状況」からの転載である。

- ↑以下、燃料電池の模式図の出所はすべて米国エネルギー省である。U.S. Department of Energy (2007) Types of Fuel Cells, Hydrogen, Fuel Cells and Infrastructure Technologies Program. Licensed under CC-0.

- ↑東芝「家庭用燃料電池事業の体制強化について」2004年11月17日.

- ↑日経エレクトロニクス編集部『燃料電池2006』日経BP(2006/2/20). p. 17.

- ↑“バイオマスからエタノールを製造する技術基盤を確立、ホンダ子会社など.”『日経エコロジー』2006年9月15日.

- ↑“Medis Technologies Releases Letter to Shareholders Previewing 2007.” January 3, 2007.

- ↑三菱商事「世界初、圧縮機なしで高圧水素発生水電解装置で350気圧水素発生実証に成功」2004年4月13日.

- ↑“産総研:超臨界CO2を利用したフェノール水素化技術の開発に初めて成功.” 2003/09/09.

- ↑Dillon, A. C., K. M. Jones, T. A. Bekkedahl, C. H. Kiang, D. S. Bethune, and M. J. Heben. “Storage of Hydrogen in Single-Walled Carbon Nanotubes.” Nature 386, no. 6623 (March 1997): 377–79.

- ↑曽根田靖「カーボンナノファイバーによる水素吸蔵」資源環境技術総合研究所. 1998年12月1日.

- ↑「テクノトレンド」『日経産業新聞』2000年6月9日.

- ↑市川勝「メタンからベンゼンと水素を併産する触媒技術と実用化の展開」『化学工業』2005年12月号.

- ↑藤田由季子他「有機性廃棄物の高効率発酵に関する基礎的研究」『クリモト技法』No.51. 栗本鐵工所. 2004/09/03.

- ↑鍋島淑郎他『ごみから電気をつくる』オーム社 (1999/8/1). p. 24.

- ↑柿薗俊英「微生物燃料電池」広島大学.

- ↑柿薗俊英「微生物燃料電池2」広島大学.

- ↑日経エレクトロニクス編集部『燃料電池2006』日経BP (2006/2/20). p. 115.

- ↑フレイン・エナジー「有機ハイドライドを利用した、高密度脱水素反応機を開発」2006年1月.

- ↑日本原子力研究所. “世界初の水の高温熱分解による水素製造に成功 -電気分解によらない熱化学法で水を分解-.” 2003年8月21日.

- ↑産業技術総合研究所プレス・リリース「可視光で水を水素と酸素に分解」2001年12月6日.

- ↑Maeda, Kazuhiko, Kentaro Teramura, Daling Lu, Tsuyoshi Takata, Nobuo Saito, Yasunobu Inoue, and Kazunari Domen. “Photocatalyst Releasing Hydrogen from Water.” Nature 440, no. 7082 (March 2006): 295–295.

- ↑地球環境産業技術研究機構「持続可能社会をめざす触媒化学」

- ↑Fuji Sankei Business i(2007/3/23)海藻からバイオ燃料東京海洋大、三菱総研など</a>

- ↑「07年は米国で30万台販売へ=トヨタ・ハイブリッド車」U.S. FrontLine. 2006年11月14日. Accessed Date: 12/1/2006.

- ↑CVD(chemical vapor deposition)化学蒸着。石英などで出来た反応管内で加熱した基盤物質上に、目的とする薄膜の成分を含む原料ガスを供給し、基盤表面あるいは気相での化学反応により膜を堆積する方法。製膜速度が速く、処理面積も大きくできるので、大量生産にむいている。

- ↑DMFC(direct-methanol fuel cells):ダイレクトメタノール型燃料電池。改質器でメタノールから水素を作ることなく、メタノールを燃料として直接用いる燃料電池。小型化が容易なことから、携帯機器用として盛んに開発されている。ポンプやファンを使わずに、発電セルに燃料や空気を供給するパッシブ型なら、さらに小型化が可能である。

- ↑センター長ご挨拶『水素材料先端科学研究センター』Accessed Date: 12/1/2006.

- ↑国立研究開発法人新エネルギー・産業技術総合開発機構「定置用燃料電池大規模実証研究事業」基本計画]. Accessed Date: 12/4/2006.

- ↑池田信夫. “日の丸検索エンジン.” 2006-09-07. Accessed Date: 12/4/2006.

ディスカッション

コメント一覧

まだ、コメントがありません